Готовые домокомплекты из панелей

Домокомплекты из теплых арболитовых панелей заводского изготовления. Монтаж коробки за 2-3 дня.

Идет определение региона...

Content Oriented Web

Регионы

Самодельный станок для производства шлакоблока

Хорошая или плохая затея собрать станок своими руками?

Читаем и делаем выводы.

Читаем и делаем выводы.

Виброформа для шлакоблоков

Самостоятельное изготовление шлакоблока способно значительно сэкономить ваши финансы при строительстве небольшого дома. Шлакоблок или цементный стеновой блок относительно прост в штучном производстве. Дополнительным плюсом можно добавить внушительное количество доступных материалов в качестве наполнителя.

Содержание

Для начала определимся с терминологией: шлакоблок – это обобщенное название для стеновых блоков (камни бетонные стеновые) на основе цемента и наполнителя, изготовленных вибропрессованием, прессованием или формованием. Наполнителем могут служить такие материалы как:

По сути своей, нет ничего плохого в том, чтобы минимизировать затраты на частное строительство. Особенно, если разобраться с тем, как сделать станок для производства шлакоблоков и воплотить идею в жизнь. Можно смело предположить, что если человек справился со сборкой станка, то сможет и выпустить самостоятельно необходимое количество блоков на нем.

Но поверьте нам – задача не самая простая, если вы далеки от такого рукоделия. Прежде чем принять такое решение хорошенько подумайте: обладаете ли вы всеми необходимыми навыками и ресурсами для производства?

Вот примерный список того, что вам понадобится:

- щебень мелкой фракции;

- гранитный отсев, доломит;

- бой кирпича или бетона;

- керамзитовый гравий;

- песок с разным модулем зернистости;

- и аналоги.

По сути своей, нет ничего плохого в том, чтобы минимизировать затраты на частное строительство. Особенно, если разобраться с тем, как сделать станок для производства шлакоблоков и воплотить идею в жизнь. Можно смело предположить, что если человек справился со сборкой станка, то сможет и выпустить самостоятельно необходимое количество блоков на нем.

Но поверьте нам – задача не самая простая, если вы далеки от такого рукоделия. Прежде чем принять такое решение хорошенько подумайте: обладаете ли вы всеми необходимыми навыками и ресурсами для производства?

Вот примерный список того, что вам понадобится:

Различные инструменты для изготовления станка

Разумеется, для сборки конструкции станка понадобится широкий спектр металообрабатывающих инструментов. Далеко не у каждого хозяина есть эти инструменты. Их придется докупать или брать в прокат. Полный список мы перечислим ниже, в соответствующем разделе.

Производственные

площадки

площадки

В качестве сборочного цеха для станка, вполне подойдет гараж или небольшая мастерская. А вот производственную площадку для изготовления шлакоблока, приготовления смеси, хранения компонентов нужно будет обустраивать отдельно. Предусмотреть защиту от осадков, подвод воды и камеру для сушки свежих блоков.

Передаточная прочность

Прочность шлакоблока, при которой можно проводить распалубку, либо снимать блоки с лотков и упаковывать на поддоны для вывоза на склад. Обычно составляет 50% от марочной прочности.

Помещение для выдержки свежих блоков

Отформованные блоки при вибропрессовании хрупкие и легко ломаются при небольшом воздействии. Понадобятся сутки, чтобы цемент в шлакоблоках схватился до передаточной прочности. При заливке шлакобетона в съемную опалубку также необходимо закрытое место для складирования форм.

Место для складирования готовой продукции

Прежде чем использовать шлакоблок в кладке стен, необходимо чтобы цемент схватился. Желательно, чтобы блоки "созревали" на складе в течении 20-30 дней. Для этого необходимо подготовить площадку в 10 квадратных метров, укрытую. Можно под открытым небом. При хорошей сушке и должном количестве цемента, блоки не боятся дождя и снега.

Свободное время в достаточном количестве

Тут все понятно. Для производства блоков на одноэтажный дом понадобится примерно месяц для формовки блоков, и еще месяц на их набор прочности. Плюс немалое время для сборки самого станка.

Не забывайте, что самодельный шлакоблок выйдет дешевле, но не бесплатно. Вам все же придется покупать цемент и наполнитель, обеспечить доставку сырья на объект. Также необходимы комплектующие для сборки станка.

При достаточной технической подготовленности помните о таком невосполнимом ресурсе, как ваше время. Если у вас стабильная работа с нормированным рабочим днем, то станок для изготовления шлакоблоков вы должны будете собирать в свои выходные. Заниматься производством камня вы также сможете только в свободное от основной работы время. Эта затея растянется на многие месяцы.

При достаточной технической подготовленности помните о таком невосполнимом ресурсе, как ваше время. Если у вас стабильная работа с нормированным рабочим днем, то станок для изготовления шлакоблоков вы должны будете собирать в свои выходные. Заниматься производством камня вы также сможете только в свободное от основной работы время. Эта затея растянется на многие месяцы.

Подсмотреть как обустроено серийное производство шлакоблоков можно у компаний, чьи обзоры есть в нашем каталоге производителей.

Планируете производить шлакоблоки? Поможем с заказами!

Мини станки для производства шлакоблока самостоятельно. Три вида

Изначально, нужно определиться с размерами блоков, которые вы хотите изготавливать. Возможно вам понадобится также форма для перегородочных блоков.

Для самостоятельного выпуска блоков существуют три основных метода изготовления. Выбор определяется серьезностью ваших намерений, бюджетом и багажом технических знаний. Для небольшого количества блоков вполне подойдут обычные формы, если нужно изготовить более 1000 штук, требуется оборудование посерьезнее.

Опишем каждый тип станка и метод производства.

Опишем каждый тип станка и метод производства.

Ручная формовка в формах

Формы для шлакоблоков в различном исполнении

Ручные формовочные варианты нельзя назвать станками. По сути, это примитивные приспособления, представляющие собой сквозные короба. Каркас лучше делать из металла толщиной не менее 5 мм и объединить в группу. При формовке конструкция смазывается маслом и устанавливается на ровную поверхность. Объем заполняется готовой смесью и трамбуется вручную, но лучше проводить эту операцию на вибростоле. Таким образом достигается лучшее уплотнение шлакобетонной смеси.

Можно утрамбовывать смесь с помощью тяжелого пригруза, но в целом этот процесс сложно назвать прессовкой, поэтому правильно говорить все же о формовке.

Когда смесь максимально уплотнилась, форма поднимается либо аккуратно разбирается. Зависит от конструкции. Блоки же перемещаются в сушильное помещение и остаются там до окончательного затвердевания.

Можно утрамбовывать смесь с помощью тяжелого пригруза, но в целом этот процесс сложно назвать прессовкой, поэтому правильно говорить все же о формовке.

Когда смесь максимально уплотнилась, форма поднимается либо аккуратно разбирается. Зависит от конструкции. Блоки же перемещаются в сушильное помещение и остаются там до окончательного затвердевания.

При таком способе изготовления шлакоблоков, смесь нужно делать более жидкой или по-другому «тощей». Но при этом достаточной вязкости, чтобы она не растекалась после снятия формы или опалубки.

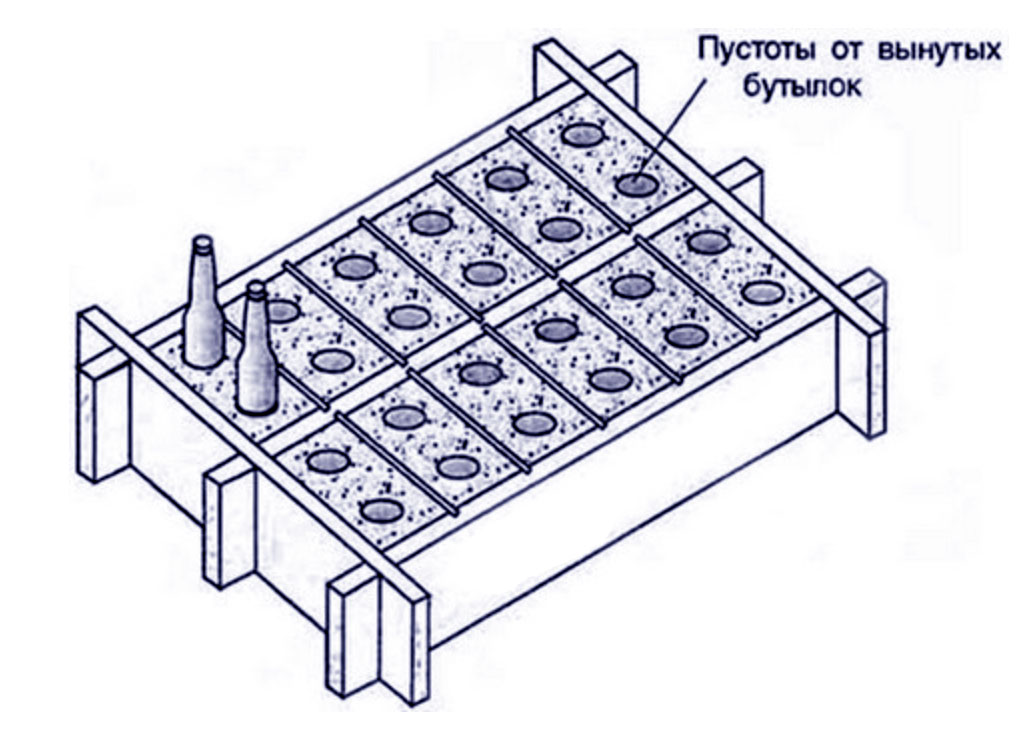

Схематический чертеж формы с указанием внутренних размеров

Для формирования пустот порой используют подручные средства, например, бутылки от игристых вин. Предварительно их необходимо смазать машинным маслом, можно отработкой, и доставать после начала процесса затвердевания «выкручивая», чтобы не повредить уже начавший набирать крепость блок.

Формование в таких условиях достаточно "муторное" занятие и не обладает высокой производительностью. Нужно сразу учитывать, что таким методом невозможно получить блоки высокой прочности.

Формование в таких условиях достаточно "муторное" занятие и не обладает высокой производительностью. Нужно сразу учитывать, что таким методом невозможно получить блоки высокой прочности.

Советуем подстраховаться – делать расчет шлакобетонной смеси с содержанием цемента не менее двух килограмм на один блок размерами 40×20×20 см.

Ручные мини вибростанки

Виброформы для шлакоблоков в заводском исполнении

Ручные вибростанки – это уже несколько другой уровень производительности и качества. Такой виброформовочный станок для шлакоблоков изготовить уже сложнее, чем просто форму. Ручным он называется потому, что подъем формы по-прежнему осуществляется вручную, без задействования каких-либо механических приспособлений. Как правило, ручные вибростанки предназначены для изготовления одного блока за один прием.

Принцип действий такой же, как и в случае с формовкой. В форму, установленную на ровную поверхность, также засыпается состав и прижимается вручную. Отличие состоит в прикрепленном к форме небольшом вибраторе мощностью 0,1-0,2 кВт. Процесс трамбовки происходит во время вибрации, которая возникает вследствие работы электромотора вибратора с эксцентриком на оси.

Вибрация значительно улучшает качество готового изделия и время формирования образца. Улучшается марочная прочность и геометрия изделия.

Принцип действий такой же, как и в случае с формовкой. В форму, установленную на ровную поверхность, также засыпается состав и прижимается вручную. Отличие состоит в прикрепленном к форме небольшом вибраторе мощностью 0,1-0,2 кВт. Процесс трамбовки происходит во время вибрации, которая возникает вследствие работы электромотора вибратора с эксцентриком на оси.

Вибрация значительно улучшает качество готового изделия и время формирования образца. Улучшается марочная прочность и геометрия изделия.

Еще преимущество такого типа станков – небольшие размеры, позволяющие удобно хранить и перевозить ручные вибростанки. Производительность в сравнении с формовочным способом в целом выше за счет быстрого уплотнения и снижения количества брака. Но все же недостаточна для того, чтобы обеспечить большие объемы.

Мы поискали чертежи этого станка в интернете. Все найденные файлы, которые можно было скачать содержали вирусы. На Авито есть предложения купить сборочные чертежи, но переводить деньги мы не рискнули. Будьте аккуратнее!

Полумеханические станки типа «Несушка»

Формы для шлакоблоков в различном исполнении

Полумеханические станки – это максимум производительности, которая доступна без использования оборудования промышленной серии. В основном их изготавливают из расчета производства двух и более блоков в один прием. Принцип работы аналогичен вышеописанным станкам. Засыпка смеси и разравнивание происходят вручную. Уплотнение в основном за счет вибрации.

Отличительной особенностью данного вида является простой рычажный механизм, который позволяет поднять матрицу и пуансон с минимальными физическими усилиями. Также для качественного вибропрессования устанавливается более мощный вибратор, обеспечивающий уплотнение объема смеси сразу на несколько блоков: от 0,2 кВт и выше.

Работать с полумеханическими станками на порядок удобнее. Органы управления электродвигателем можно вынести на высоту ручки, либо на педаль, чтобы не наклоняться для включения и выключения установки, как это происходит при работе с ручными вибростанками. Так меньше устает спина. Соответственно вырастает производительность.

Небольшим отрицательным фактором служит размер конструкции. Хранить на полке в гараже такой аппарат уже не получится, а для его перемещения желательно предусмотреть колеса.

Отличительной особенностью данного вида является простой рычажный механизм, который позволяет поднять матрицу и пуансон с минимальными физическими усилиями. Также для качественного вибропрессования устанавливается более мощный вибратор, обеспечивающий уплотнение объема смеси сразу на несколько блоков: от 0,2 кВт и выше.

Работать с полумеханическими станками на порядок удобнее. Органы управления электродвигателем можно вынести на высоту ручки, либо на педаль, чтобы не наклоняться для включения и выключения установки, как это происходит при работе с ручными вибростанками. Так меньше устает спина. Соответственно вырастает производительность.

Небольшим отрицательным фактором служит размер конструкции. Хранить на полке в гараже такой аппарат уже не получится, а для его перемещения желательно предусмотреть колеса.

Если вы остановились на таком типе оборудования, сразу предусмотрите ровный пол площадью не менее 20 квадратных метров в закрытом помещении.

Полупрофессиональный станок для блоков

Сборочный чертеж вибропресса на четыре блока

Возможно, часть наших читателей ищут станок не для личных строительных целей, а для запуска небольшого собственного производства.

У нас есть чертежи вибростанка на 4 блока, с производительностью 2−2,5 тысячи блоков за смену. Себестоимость его сборки примерно 300−350 тысяч рублей. Также в комплекте чертежей есть бетоносмеситель и дробилка для керамзита.

Этому будет посвящена отдельная статья «Как запустить свое производство шлакоблоков». Подписывайтесь на нашу группу Вконтакте и узнаете первыми, как будет готов материал. Если вас сейчас заинтересовали эти чертежи, свяжитесь с нами.

У нас есть чертежи вибростанка на 4 блока, с производительностью 2−2,5 тысячи блоков за смену. Себестоимость его сборки примерно 300−350 тысяч рублей. Также в комплекте чертежей есть бетоносмеситель и дробилка для керамзита.

Этому будет посвящена отдельная статья «Как запустить свое производство шлакоблоков». Подписывайтесь на нашу группу Вконтакте и узнаете первыми, как будет готов материал. Если вас сейчас заинтересовали эти чертежи, свяжитесь с нами.

Собираем станок, основные материалы, инструменты, этапы

Есть два способа изготовить станок своими руками. Первый – придется найти и купить чертежи в интернете. В свободном доступе мы не нашли нормальных сборочных чертежей для скачивания. Есть кое-какие эскизы, можете скачать их у нас по ссылке. Второй, более реальный – собрать аналогичную конструкцию по картинкам и видеороликам в Youtube.

- Сварочный аппарат или инверторЛучше наверное даже инвертор, с ним проще работать новичку. Получается меньше брызг и дугу легче держать, за счет постоянного тока. Да и нагрузка на сеть более плавная. Но стоит он дороже обычного сварочного аппарата.

- ДрельПодойдет обычная дрель, с максимальным диаметром патрона 13 мм. Большое количество оборотов при работе с металлом вам не нужно, хватит до 3000. Купите набор качественных сверл по металлу.

- БолгаркаИспользуйте болгарку профессионального уровня мощностью от 1 кВт. Диаметра диска 125–150 мм. Также вам понадобятся обдирочные и шлифовальные круги, и щетка для удаления ржавчины, если у вас будет б/у металл.

- Слесарный инструментВам понадобится измерительный инструмент: металлическая линейка, рулетка и штангенциркуль. Тиски, струбцины и разумеется плоскогубцы. Набор отверток и торцевых ключей. Напильник и ножовка по металлу.

Если будете формовать блоки на лотках, понадобится электрический лобзик для распиловки фанеры. Также найдите литров 25 отработанного машинного или растительного масла, для смазки формы и лотков.

При обработке металла соблюдайте технику безопасности. Используйте защитную маску, закрывающую глаза и лицо. Надевайте перчатки и головной убор. Это защитит вас от металлической стружки и искр.

Все производственные операции достаточно просты, но требуют определенных слесарных навыков. Для большинства типов станков, вам понадобятся:

Для сборки формы нужно использовать свежий металл, без следов ржавчины. Иначе при распалубке шлакоблок в форме будет разрушаться. Для самой конструкции новый металл не принципиален. Можно даже не красить.

Сколько чего понадобится конкретно, вы поймете после разбора чертежей. Тут мы дадим общий принцип изготовления, последовательность действий и обратим внимание на некоторые нюансы. Возьмем за пример станок на два блока с формовкой блоков на полу.

Первым делом изготавливаете форму, разделенную на две равные части по размерам шлакоблока, который вы собираетесь производить. Берите за основу стандартные размеры блока 390×190×188 мм (длина×ширина×высота). Обратите внимание, что сварные швы обязательно должны быть снаружи формы.

Далее из отрезков труб, равных высоте формы, изготавливаете вставки для формирования пустот. Не забудьте приварить по торцам труб круги соответствующего диаметра. В камнях промышленного производства их три, соответственно вам понадобится 6 штук. Соединяете их между собой по три штуки с равным промежутком стальной полосой толщиной 5 мм. Делаете прорези на торцах формы, вставляете в них полосу со вставками, фиксируете. Форма готова. Не забудьте о необходимости изготовить крышку, которой вы будете придавливать смесь. Если вы не хотите делать сквозной блок, делайте высоту пустотообразователей меньше на 1 см.

- листовая сталь толщиной не менее 3 мм, для виброформы используйте не менее 5 мм;

- металлические уголки и трубы различных диаметров;

- болты с гайками;

- кнопки включения вибратора и провода;

- грунтовка и краска.

Для сборки формы нужно использовать свежий металл, без следов ржавчины. Иначе при распалубке шлакоблок в форме будет разрушаться. Для самой конструкции новый металл не принципиален. Можно даже не красить.

Сколько чего понадобится конкретно, вы поймете после разбора чертежей. Тут мы дадим общий принцип изготовления, последовательность действий и обратим внимание на некоторые нюансы. Возьмем за пример станок на два блока с формовкой блоков на полу.

Первым делом изготавливаете форму, разделенную на две равные части по размерам шлакоблока, который вы собираетесь производить. Берите за основу стандартные размеры блока 390×190×188 мм (длина×ширина×высота). Обратите внимание, что сварные швы обязательно должны быть снаружи формы.

Далее из отрезков труб, равных высоте формы, изготавливаете вставки для формирования пустот. Не забудьте приварить по торцам труб круги соответствующего диаметра. В камнях промышленного производства их три, соответственно вам понадобится 6 штук. Соединяете их между собой по три штуки с равным промежутком стальной полосой толщиной 5 мм. Делаете прорези на торцах формы, вставляете в них полосу со вставками, фиксируете. Форма готова. Не забудьте о необходимости изготовить крышку, которой вы будете придавливать смесь. Если вы не хотите делать сквозной блок, делайте высоту пустотообразователей меньше на 1 см.

ГОСТ на шлакоблоки обязывает делать толщину стенок блока не менее 20 мм. Соответственно диаметр трубы для пустот должен быть не более 10 см, чтобы выдержать рекомендуемую толщину стенок по ширине блока с учетом трех пустот по 10 см. Тогда ширина наружных и внутренних стенок получится 2,25 см: 2,25+10+2,25+10+2,25+10+2,25=39 см.

Из труб делаете прямоугольную станину. Привариваете к ней две трубы вертикально. Они будут исполнять роль направляющих для движения формы. Надеваете на них бегунки (небольшие отрезки труб большего диаметра). Привариваете к бегункам вашу готовую форму. К вертикальным стойкам крепите через болтовое соединение рычаг-ручку в виде рамы. Не забудьте: чем больше будет рычаг, тем легче будет вам поднимать форму. Соединяете ручку с бегунками. Соединение может быть свободным болтовым или тросовым, по вашему усмотрению.

Вибратор для формы можно использовать заводской, либо собрать самому.

На вал электродвигателя надеваете эксцентрик, который возможно подобрать лишь экспериментальным путем. Вибрация должна быть такой силы, чтобы обеспечить достаточный уровень прессовки, не приводить к высыпанию состава из формы. В качестве эксцентрика используйте обычную металлическую пластину, в которой сверлите отверстия для придания ей большей разбалансированности.

На заключительном этапе выведите органы управления электромотором на ручку или просто повыше, и приспособьте пару колес. Так, в общих чертах, собирается станок для изготовления шлакоблоков своими руками. Разумеется, чертежи дадут вам больше технический подробностей. Изучение работы станка и чужого опыта на видео, предложит вам иные варианты технического решения этой задачи.

Не расстраивайтесь, если у вас не получится с первого раза. Помните, что это не отработанная и не стандартная технология, каждый мастер привносит что-то свое. Если у вас не будет получаться достойный результат по чертежам – придумайте свое решение. Конструкции можно изменять и совершенствовать, как вы того пожелаете.

Вибратор для формы можно использовать заводской, либо собрать самому.

На вал электродвигателя надеваете эксцентрик, который возможно подобрать лишь экспериментальным путем. Вибрация должна быть такой силы, чтобы обеспечить достаточный уровень прессовки, не приводить к высыпанию состава из формы. В качестве эксцентрика используйте обычную металлическую пластину, в которой сверлите отверстия для придания ей большей разбалансированности.

На заключительном этапе выведите органы управления электромотором на ручку или просто повыше, и приспособьте пару колес. Так, в общих чертах, собирается станок для изготовления шлакоблоков своими руками. Разумеется, чертежи дадут вам больше технический подробностей. Изучение работы станка и чужого опыта на видео, предложит вам иные варианты технического решения этой задачи.

Не расстраивайтесь, если у вас не получится с первого раза. Помните, что это не отработанная и не стандартная технология, каждый мастер привносит что-то свое. Если у вас не будет получаться достойный результат по чертежам – придумайте свое решение. Конструкции можно изменять и совершенствовать, как вы того пожелаете.

Минусы шлакоблоков на самодельном станке

Большинство шлакоблоков будет выглядеть так.

Желание сэкономить на строительстве совершенно понятно. Собранный своими силами станок для производства шлакоблоков действительно поможет вам срезать часть затрат в строительной смете. Вопрос только при строительстве чего?

Вы должны осознавать разницу между цементными камнями промышленного производства и самоделками. В последнее время DIY (от англ. Do It Yourself, «сделай сам») набирает популярность в России. Но делать такой ответственный материал, как строительный камень – это не мебель из Икеи собирать. Конечно, никто не запрещает вам заниматься производством стройматериалов в качестве хобби. Главный вопрос – для чего вы их собираетесь применять?

Вы должны осознавать разницу между цементными камнями промышленного производства и самоделками. В последнее время DIY (от англ. Do It Yourself, «сделай сам») набирает популярность в России. Но делать такой ответственный материал, как строительный камень – это не мебель из Икеи собирать. Конечно, никто не запрещает вам заниматься производством стройматериалов в качестве хобби. Главный вопрос – для чего вы их собираетесь применять?

Посмотрите видео ниже. Такие блоки вполне пригодны для того, чтобы построить сарай, гараж, другие подсобные или хозяйственные помещения. Может быть, они даже подойдут для постройки небольшого летнего домика, но мы категорически не советуем вам применять этот шлакоблок для возведения домов.

Наверное, кого-то может оскорбить такое отношение к плодам своего труда, но подумайте сами. Откуда взялось понятие «самопал» и что под ним подразумевается?

Самопал – это все, что производится в домашних, гаражных, кустарных условиях без соблюдения технологий производственного процесса. Вы уверены, что станок для производства шлакоблоков своими руками обеспечивает изготовление образцов заданной прочности?

Попробуйте ответить для себя на ряд важных вопросов, объясняющих минусы самостоятельного изготовления блоков:

Самопал – это все, что производится в домашних, гаражных, кустарных условиях без соблюдения технологий производственного процесса. Вы уверены, что станок для производства шлакоблоков своими руками обеспечивает изготовление образцов заданной прочности?

Попробуйте ответить для себя на ряд важных вопросов, объясняющих минусы самостоятельного изготовления блоков:

1

Какая марка прочности должна быть у ваших шлакоблоков?

2

Какая будет морозостойкость и водопоглощение?

3

Какую плотность блоков вы получите?

4

Какую теплопроводность камня вас устроит?

5

С какими отклонениями по геометрии вы готовы смириться?

6

Есть ли у вас столько времени и сил? Вам же еще потом нужно будет осилить будущую стройку.

7

Готовы ли вы сэкономить 30-50 тысяч рублей, отказавшись от покупки заводских блоков, и потратить эту сумму на инструмент и сборку станка?

Большинство частных застройщиков, несмотря на относительно доступную технологию производства шлакоблока, все же предпочитают в свободное время отдыхать, а не вкалывать на его производстве.

Многие считают, что шлакоблок лучше купить, причем хорошего качества, чем тратить свое время и силы, изготовляя самодельный цементный стеновой камень с непредсказуемыми эксплуатационными характеристиками.

Многие считают, что шлакоблок лучше купить, причем хорошего качества, чем тратить свое время и силы, изготовляя самодельный цементный стеновой камень с непредсказуемыми эксплуатационными характеристиками.

Пять советов вместо вывода

Допустим, вы все-таки решили, что станок для производства шлакоблоков своими руками – это тот святой Грааль, который обеспечит вам вечную независимость от строительных материалов промышленного изготовления и дружбу со всеми соседями, которые планируют строиться.

Дадим несколько советов, которые помогут вам в этом начинании.

Дадим несколько советов, которые помогут вам в этом начинании.

- Распечатайте и изучите ГОСТ 6133-99Старайтесь, чтобы ваши блоки соответствовали этому государственному стандарту. Особое внимание уделите двум пунктам: 4 — «Основные параметры и размеры» и 5 — Технические требования".

- Используйте керамзит для наполнителяОн прекрасно сочетает такие качества как: низкая теплопроводность, небольшой вес и относительно недорого стоит. Если рядом нет керамзитового производства, поищите на стройках или на разборках старых зданий. Его часто применяли как межэтажную засыпку или для утепления чердаков. Можно смело использовать бывший в употреблении керамзитовый гравий.

- Приобретите готовый станокМы считаем что все-таки лучше купить готовый станок для шлакоблоков, чем собирать самостоятельно. Посмотрите на оборудование компаний: «Blockmaster», «Станки-Саратов» или «СтройБиз» из Уфы. Приобретайте станок с вибрацией, обычные формы не обеспечат даже минимального качества.

- Высокомарочный цемент и крупный песокИспользуйте в качестве связующего только 500-й цемент. Песок лучше закупить речной и крупнозернистый. Для карьерного песка расход цемента на блок увеличивается в полтора раза. Не применяйте моющие средства в качестве добавок для шлакобетона, иначе получите непредсказуемые прочностные характеристики.

- Сушка блоковДля созревания блоков соорудите что-то типа теплицы, где будет положительная температура и высокая влажность – это идеальные условия для твердения цемента и его гидратации.

Планируете производить строительные блоки? Поможем с заказами!