Готовые домокомплекты из панелей

Домокомплекты из теплых арболитовых панелей заводского изготовления. Монтаж коробки за 2-3 дня.

Идет определение региона...

Content Oriented Web

Регионы

Из чего делают керамический кирпич и блоки

Экскурсия на завод «Кетра», производителя керамического кирпича и крупноформатных блоков.

Керамический кирпич

В этом обзоре мы покажем вам, как производят крупноформатные блоки и кирпичи из теплой керамики. Объясним, какие факторы определяют качество продукции, и как производитель их контролирует. Расскажем весь производственный цикл – от подготовки сырья до упаковки готовой продукции.

Для обзора мы выбрали одно из самых новейших производств в Поволжье – завод строительной керамики "Кетра". Когда возникла мысль об этом репортаже, были сомнения – пустят ли нас на завод. Честно, мы были приятно удивлены тем, что руководство охотно приняло наше предложение о экскурсии, и не было никаких ограничений "туда нельзя, здесь не фотографировать". Для нас такая открытость является знаком уверенности в качестве выпускаемой продукции.

В декабре 2016 года мы посетили производство, где нас встречал технический директор – Иван Воронов, который уделил нам целый рабочий день.

Для обзора мы выбрали одно из самых новейших производств в Поволжье – завод строительной керамики "Кетра". Когда возникла мысль об этом репортаже, были сомнения – пустят ли нас на завод. Честно, мы были приятно удивлены тем, что руководство охотно приняло наше предложение о экскурсии, и не было никаких ограничений "туда нельзя, здесь не фотографировать". Для нас такая открытость является знаком уверенности в качестве выпускаемой продукции.

В декабре 2016 года мы посетили производство, где нас встречал технический директор – Иван Воронов, который уделил нам целый рабочий день.

О производителе

Кетра

Завод построен в 2013 году. На сегодняшний день это единственное в Чувашии предприятие, выпускающее керамические крупноформатные блоки и облицовочный кирпич. Проектная мощность завода – 60 млн кирпичей в год. Продукция завода отмечена знаком качества "100 лучших товаров России".

Основной компонент для производства строительной керамики – это глина. Завод построен рядом с двумя глиняными карьерами в Красноармейском районе. Такое расположение производства позволяет значительно снизить себестоимость продукции, за счет снижения расходов на транспортировку сырья.

Из карьера глина поступает на складскую территорию в 100 метрах от завода, где она утрамбовывается в большие конусы. Так она хранится полтора года. За это время из нее удаляются вредные для будущего кирпича вещества. Она становится однороднее по составу.

Из карьера глина поступает на складскую территорию в 100 метрах от завода, где она утрамбовывается в большие конусы. Так она хранится полтора года. За это время из нее удаляются вредные для будущего кирпича вещества. Она становится однороднее по составу.

Далее она поступает на территорию завода – в глинозапасник. Это большая конструкция состоит из 5 секций. Отсюда глина начинает свой путь по заводу.

Для изготовления кирпича красных цветов используют красножгущиеся глины с большим содержанием железа. Желтый оттенок получается при обжиге светложгущихся глин, в них минимум железа и больше сульфатов, что обеспечивает светлый оттенок.

Красножгущиеся и светложгущиеся глины также делятся на подвиды, при производстве всегда используют два вида глин. Для красных кирпичей – 2 вида красножгущихся глин, для светлых кирпичей – 2 вида светложгущихся глин. Смешивание глин обеспечивает однородность цвета.

В зависимости от выпускаемого вида кирпича, из хранилища на улице вывозят нужный вид глин. Их завозят в глинозапасник, помещая в секции под условными названиями B и C.

В зависимости от выпускаемого вида кирпича, из хранилища на улице вывозят нужный вид глин. Их завозят в глинозапасник, помещая в секции под условными названиями B и C.

При производстве крупноформатных блоков в глину добавляют две натуральные добавки: трепел и древесные опилки.

Некоторые производители добавляют в глину полимеры, проще говоря пластик или пластмассу. Такую добавку экологичной назвать нельзя, потому что во время обжига глины в печи, пластик выгорает, выделяя много вредных веществ.

Некоторые производители добавляют в глину полимеры, проще говоря пластик или пластмассу. Такую добавку экологичной назвать нельзя, потому что во время обжига глины в печи, пластик выгорает, выделяя много вредных веществ.

Слева опилки, справа трепел.

Трепел – натуральный материал с высоким содержанием кремнезема. Во время обжига трепел и опил выгорают и оставляют вместо себя микропоры, делая блоки теплее и легче. Применение трепела увеличивает теплоизоляционные свойства блока, не снижая его прочность.

Перед смешиванием опила с глиной, его тщательно измельчают.

Из глинозапасника фронтальный погрузчик перевозит сырье в накопители.

Для каждого составляющего по одному накопителю. Они служат для дозирования и равномерной подачи глины в цех массоподготовки.

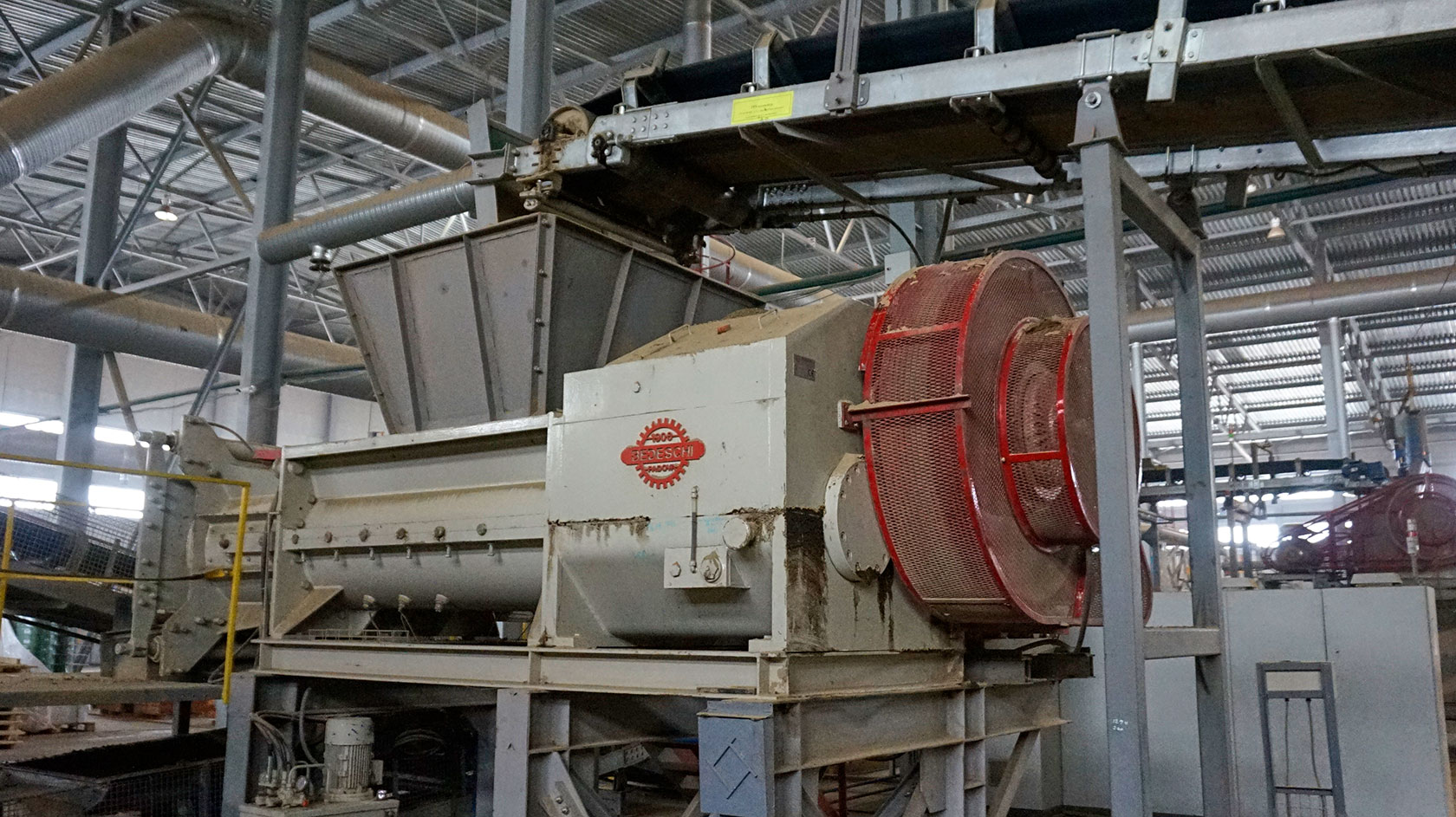

С накопителей начинается полностью автоматизированная производственная линия, укомплектованная итальянским оборудованием компании Bedeschi (Бэдёски).

Об оборудовании

BEDESCHI

Итальянская компания, основанная в 1908 году Гильермо Бедески. Проектирует и производит оборудование для производства кирпича и керамической плитки, оборудование для транспортировки сыпучих материалов и горной добычи.

Массоподготовка – первый этап производства строительной керамики. Его задача очистить и измельчить исходное сырье, после чего объединить в однородную смесь.

Глину и трепел перемещают в камнеотделитель, внутри которого перемалываются комки, отделяются камни и мерзлые куски глины.

Глину и трепел перемещают в камнеотделитель, внутри которого перемалываются комки, отделяются камни и мерзлые куски глины.

Далее сырье поступает в бегуны.

Это два больших колеса по 3,5 тонны, которые крутятся вокруг своей оси.

Сырье сыпется под колеса, которые своим весом раздавливают и продавливают глину с трепелом через решетчатое основание.

Образуются кусочки глины размером не более 25 мм.

После бегунов глина по транспортеру поступает в вальцы грубого помола. Это два барабана, которые крутятся друг против друга с разной скоростью. Зазор между ними 2 мм. После чего процесс повторяется в установке тонкого помола, там уже зазор равен 1 мм.

Задача этой операции – преобразовать глину в однородную массу, максимально измельчив её.

Задача этой операции – преобразовать глину в однородную массу, максимально измельчив её.

Далее глина поступает в глиносмеситель – горизонтальную мешалку.

Здесь происходит окончательный перемес всех ингредиентов, в результате чего образуется шихта – смесь глин. Этап массоподготовки закончен.

Шихта

Cмесь исходных материалов в определенной пропорции, подлежащая дальнейшей переработке. От немецкого слова Schicht.

Качество шихты зависит от степени измельчения глины и её однородности. Например, крупные частицы известняка, которые присутствуют в глине, со временем могут набрать влагу и разрушить кирпич. Глубокая переработка сырья на этапе массоподготовки исключает такие случаи.

Качество шихты зависит от степени измельчения глины и её однородности. Например, крупные частицы известняка, которые присутствуют в глине, со временем могут набрать влагу и разрушить кирпич. Глубокая переработка сырья на этапе массоподготовки исключает такие случаи.

После этапа массоподготовки, готовая шихта подается в шихтозапасник. Глине, после механической обработки на предыдущих этапах, нужно отлежаться для снятия внутренних напряжений после сдавливания. Это улучшит формовочные свойства глины и увеличит прочность будущего кирпича на 20-30%.

Шихтозапасник состоит из четырех секций. Емкость каждой хватает на неделю производства. Таким образом, обеспечивается бесперебойное производство, в случае сервисных работ в цехе массоподготовки.

Шихту накрывают брезентовым покрывалом, чтобы сохранить естественную влажность.

Шихтозапасник состоит из четырех секций. Емкость каждой хватает на неделю производства. Таким образом, обеспечивается бесперебойное производство, в случае сервисных работ в цехе массоподготовки.

Шихту накрывают брезентовым покрывалом, чтобы сохранить естественную влажность.

В шихтозапаснике работает особенный эскаватор, который дозированно подает шихту из отсека на конвейер и одновременно перемешивает её тонкими слоями. Очень важно сохранять однородность сырья на каждом этапе, таким образом цвет и свойства выпускаемого кирпича будут одинаковыми.

Многоковшовый цепной экскаватор

Из шихтозапасника по ленточному конвейеру шихта подается в промежуточный накопитель. Как только он наполняется, экскаватор замирает.

Накопитель позволяет подавать шихту равными порциями на формовку кирпича, его объема хватает на 30 минут беспрерывной работы экструдера.

Комки шихты нужно разбить и уплотнить. Для этого её прогоняют через двухвалковую дробилку, аналогичную тем, что стояли в цехе массоподготовки

Далее в дело вступает гигантская "мясорубка" – мешалка, с фронтальными решетками. В ней шихта перемешивается и увлажняется. Глиняная масса уплотняется и из нее вытесняется воздух.

Далее в дело вступает гигантская "мясорубка" – мешалка, с фронтальными решетками. В ней шихта перемешивается и увлажняется. Глиняная масса уплотняется и из нее вытесняется воздух.

Глиносмеситель

Глиняные колбаски подаются по конвейеру в экструдер. На производстве "Кетры" применяется метод пластического формования, для этого глина должна быть похожа на пластилин – в меру мягкая и пластичная.

В экструдере глиняная масса еще раз перемешивается, после чего продавливается через экcтpyзиoннyю peшёткy под большим давлением. На выходе из экструдера образуется глиняный столб – брус, который разрезается на кирпичи-сырцы.

Решётка, через которую продавливается глина, формирует размеры и форму будущего кирпича. В зависимости от потребности выпуска той или иной продукции на заводе, меняют насадки на экструдере и состав сырья.

Так выглядит форма для производства крупноформатных керамических блоков.

Так выглядит форма для производства крупноформатных керамических блоков.

Давление внутри экструдера настолько велико, что глина разогревается за счет трения об шнек и внутренние стенки пресса.

Влажность, температура глины и давление на этом этапе оказывают значительное влияние на качество продукции. Более того, эти параметры зависят от свойств поступающей глины с карьера.

Поэтому на заводе все этапы контролируются. С датчиков снимаются параметры, записываются и передаются на анализ в заводскую лабораторию.

Влажность, температура глины и давление на этом этапе оказывают значительное влияние на качество продукции. Более того, эти параметры зависят от свойств поступающей глины с карьера.

Поэтому на заводе все этапы контролируются. С датчиков снимаются параметры, записываются и передаются на анализ в заводскую лабораторию.

На этом первая часть обзора производства строительной керамики заканчивается. В следующей части покажем, как из бруса нарезается кирпич, сушится и обжигается в печи. Расскажем про заводскую лабораторию и упаковку продукции перед отгрузкой.

Производственные этапы в первой части обзора:

Карьер

Добытая глина из карьеров вылеживается 1,5 года перед производством.

Глинозапасник

Завозится сырье на завод: два виды глины, трепел и опилки.

Массоподготовка

Все компоненты тщательно перемалываются, и смешиваются в однородную смесь – шихту.

Шихтозапасник

В 4х секциях шихтозапасника хранится запас сырья для бесперебойного производства.

Обработка шихты

Шихту измельчают и увлажняют. Вытесняется воздух и уплотняется глиняная масса.

Формовка в экструдере

Под давлением экструдер выдавливает глину в виде длинного столба – бруса.

Нужны качественные строительные блоки для строительства?